Una startup fundada por veteranos de SpaceX tiene como objetivo aprovechar el potencial de una tecnología cuyas grandes promesas nunca se han cumplido.

Desde que comenzó a recibir la atención general hace unos 15 años, la impresión 3D ha tenido un aire mágico, manteniendo la promesa de convertir cada hogar en un centro de fabricación en miniatura y, al mismo tiempo, cambiar la forma en que operan las fábricas a escala industrial. Pero las impresoras 3D, que crean objetos superponiendo materiales según un plan enviado por una computadora, se han ganado la reputación de ser difíciles de manejar, caras y lentas. El sueño utópico de que las impresoras se conviertan en un electrodoméstico tan omnipresente como la computadora personal se ha desvanecido en gran medida.

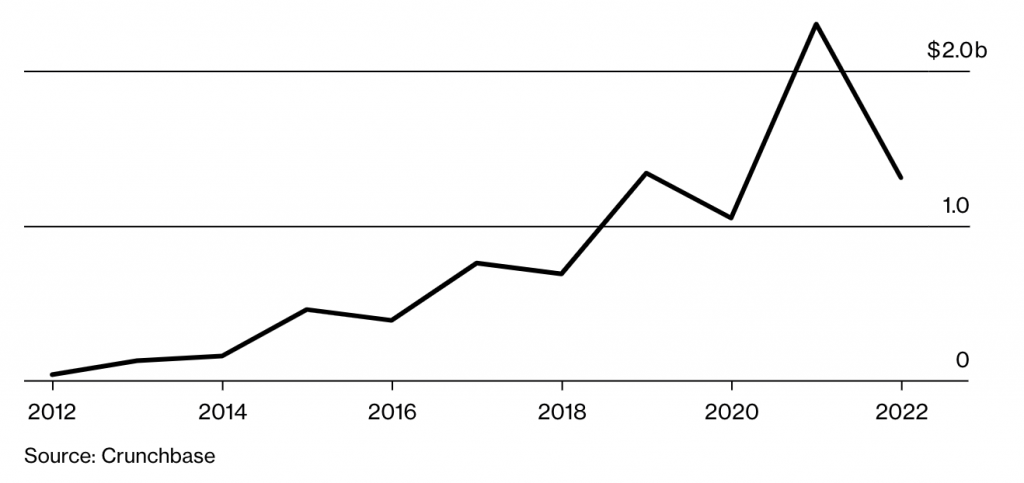

Ha habido más progreso en los usos industriales, aunque allí, también, los principales actores han caído en un funk de varios años. Los capitalistas de riesgo continúan dedicando recursos significativos a las nuevas empresas que prometen innovaciones para corregir las fallas subyacentes de la tecnología. Un enfoque particularmente radical proviene de Freeform Future Corp., una startup de cinco años con sede en Los Ángeles. La empresa ha recaudado 45 millones de dólares hasta el momento de inversores como Founders Fund, Threshold Ventures y Valor Equity Partners.

En lugar de intentar construir una sola máquina que pueda imprimir objetos tridimensionales, Freeform busca convertir edificios enteros en fábricas de impresión 3D automatizadas que utilizarían docenas de láseres para crear cámaras de motores de cohetes o piezas de automóviles a partir de polvo metálico. La compañía, que nunca antes había discutido públicamente su enfoque, dice que la técnica podría permitirle fabricar piezas de metal de 25 a 50 veces más rápido que con los métodos actuales y a una fracción del costo.

El cofundador y director ejecutivo de Freeform, Erik Palitsch, pasó un período de 10 años en Space Exploration Technologies Corp., la compañía aeroespacial de Elon Musk. SpaceX ha superado los límites de la impresión 3D en sus motores de cohetes, y Palitsch dirigió varios de sus programas de desarrollo de motores de más alto perfil. Pero dice que tanto él como Musk sabían que las impresoras 3D existentes eran inadecuadas para los esfuerzos más ambiciosos de la empresa. “Cuando le dijimos a Elon cuánto costarían las máquinas para algunos de nuestros nuevos proyectos, casi pierde la cabeza”, dice Palitsch. “Y siempre se necesitaba un ejército de personas para operarlos”.

Financiamiento de riesgo para empresas de impresión 3D

A fines de 2018, Palitsch y su compañero veterano de SpaceX, Thomas Ronacher, comenzaron Freeform, con la esperanza de reescribir algunos de los fundamentos de la impresión 3D. Por lo general, un objeto o algunos objetos se imprimen al mismo tiempo dentro de una máquina del tamaño de un cobertizo. Si bien puede hacer casi cualquier cosa, la cantidad de trabajo que puede hacer este tipo de impresora está limitada por su tamaño y su área de impresión.

Freeform, por otro lado, está creando máquinas que pueden llenar un almacén. Su fábrica actual, en Hawthorne, California, solía servir como instalación de almacenamiento de motocicletas de Keanu Reeves. (Freeform todavía termina con parte del correo del actor). En el interior, las máquinas mueven objetos de un lado a otro a lo largo de transportadores que se mueven rápidamente, por lo que el sistema puede trabajar en muchas cosas a la vez. Otras empresas han instalado varias impresoras en una sola instalación, pero esta estrategia no mejora su velocidad, solo aumenta la escala al hacer que funcionen en paralelo. Freeform, por el contrario, está rediseñando el proceso mediante el cual la impresión 3D puede convertir las materias primas en productos terminados. En cierto sentido, es similar al establecimiento del proceso de línea de montaje iniciado por industriales del siglo XX como Henry Ford. “Tenemos que lograr un estado de producción en masa para abrir esto a más industrias”, dice Palitsch. “Y simplemente no se puede llegar allí con una máquina convencional”.

Los patrocinadores de Freeform se centran en el ámbito industrial en lugar de la producción en el hogar. “Lo principal que podrán hacer es reducir el precio de esto hasta que se asemeje más a los costos de fabricación automotriz que a los costos aeroespaciales”, dice Tom Mueller, quien dirigió el desarrollo del motor de SpaceX durante muchos años y es un inversionista ángel en Freeform. . “También aumentan enormemente la velocidad de impresión”.

Las impresoras 3D crean objetos a partir de una variedad de materiales, incluidos plásticos y metales. Freeform se especializa en esto último, utilizando un enfoque bien conocido en el que un láser dispara sobre un lecho de polvo metálico para fusionarlo en formas específicas. Luego se aplica una nueva capa de polvo y el láser se dispara una y otra vez.

Una impresora 3D típica hoy en día puede tener de dos a cuatro láseres y concentrarlos en una sola placa de metal donde construye objetos. Los láseres golpean el polvo metálico, luego dejan de disparar mientras se coloca una nueva capa de polvo metálico en la placa antes de disparar nuevamente. Un factor limitante es la velocidad a la que se funden y fusionan el metal y el plástico. Por lo general, la impresora debe tomar descansos porque también se calienta demasiado. Las empresas consideran un éxito si una impresora 3D está funcionando el 60% del tiempo.

Freeform busca reducir significativamente el tiempo de inactividad. Tiene dos sistemas transportadores paralelos alineados con múltiples placas de metal que viajan a lo largo de ellos. Sus 18 láseres disparan sin parar mientras los transportadores mueven placas dentro y fuera de los haces. Tareas como aplicar polvo de metal fresco a una placa o pulir los bordes de una pieza se llevan a cabo en otras áreas de la máquina, dejando que los láseres continúen haciendo su trabajo en otros objetos. Una combinación de cámaras captura imágenes a más de 70.000 cuadros por segundo, alimentando los datos a algoritmos de visión por computadora que orquestan cómo se disparan los láseres. Donde una máquina estándar puede fusionar alrededor de 100 gramos (3,5 onzas) de polvo metálico por hora, Palitsch dice que Freeform ahora hace cinco kilogramos por hora y pronto hará aún más con las nuevas versiones de su tecnología.

Si bien la velocidad adicional y el precio más bajo son bonificaciones, el valor real del sistema de Freeform es cómo monitorea los objetos durante el proceso de impresión, según Nick Doucette, director de operaciones del fabricante de motores de cohetes Ursa Major Technologies, que probó la tecnología de Freeform. Las piezas impresas en 3D pueden tener fallas, y los clientes tienden a utilizar prácticas manuales anticuadas para verificar qué tan fuertes y sólidos son los objetos finales. Freeform utiliza su gran cantidad de sensores, escáneres y software de inteligencia artificial para evaluar la calidad y puede realizar ajustes mientras se construye algo. “La forma habitual en que hacemos esto es una pesadilla de probar muestras y ajustar cosas”, dice Doucette. “Freeform simplemente imprime algo y me lo da”.

Como ha sido el caso con tanta frecuencia en la industria, la máquina actual de Freeform tiene un potencial aparentemente revolucionario, pero también un historial corto y solo unos pocos clientes que pagan. Todavía tiene una cualidad de prototipo de científico loco, con todo tipo de tubos y componentes electrónicos colgando de su cuerpo. Tampoco es tan grande ni tan automatizado como la empresa imagina para productos más desarrollados. Para que la tecnología sea un verdadero avance, Freeform tendrá que demostrar que sus máquinas funcionan lo suficientemente rápidas y económicas para abrir la impresión 3D a una amplia gama de nuevos mercados y abordar la fabricación en masa tradicional de frente.

El objetivo final, dice Palitsch, es tener más láseres y más transportadores, que se suman a un sistema de impresoras que pueden llenar un edificio de 100 000 pies cuadrados. Los trabajos que normalmente toman semanas se realizarán en horas, y pocos humanos, si es que alguno, estarán involucrados. “Será una imprenta totalmente autónoma”, dice Palitsch.

FUENTE: https://www.bloomberg.com/news/articles/2023-02-01/3d-printer-by-ex-spacex-engineer-aims-to-refresh-technology?sref=DPtqrPAJ